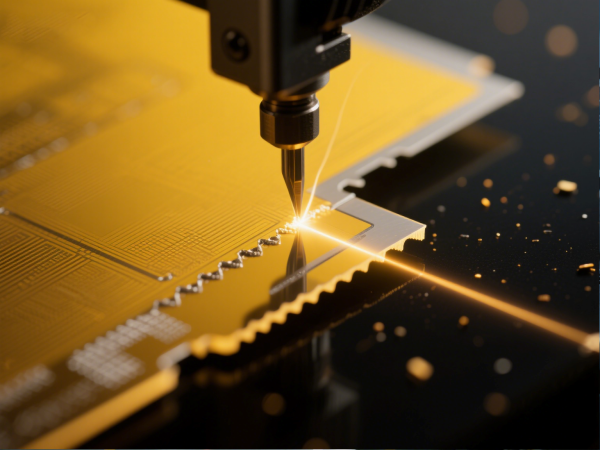

【技术前沿】PI 基薄膜激光切割:突破柔性制造的精度极限与产业化瓶颈

日期:2025-06-19 来源:beyondlaser

一、PI 基薄膜的战略价值与加工技术痛点解析

在柔性电子、新能源、航空航天等高端制造领域,聚酰亚胺(PI)薄膜以其卓越的耐温区间(-269℃~400℃)、低介电常数(<3.5)和抗辐射性能,成为核心基础材料。然而传统加工工艺面临多重挑战:

1.精度瓶颈:机械模切难以实现 50μm 以下微孔加工,边缘毛刺率普遍超 15%;

2.热损伤难题:CO₂激光切割产生的热影响区(HAZ)达 50μm 以上,导致材料绝缘性能下降;

3.效率短板:手工加工或化学蚀刻的产能仅为激光加工的 1/3,无法满足规模化生产需求。

激光切割设备凭借非接触加工、微米级精度和智能化控制优势,成为破解 PI 薄膜加工难题的关键技术路径。

二、激光切割技术的三大革新突破与工艺优化

1. 光源技术迭代:从纳秒到飞秒的冷加工技术升级

不同波长与脉宽的激光设备在 PI 膜加工中呈现显著差异:

激光类型 | 波长 | 脉冲宽度 | 切割精度 | 热影响区 | 典型应用场景 |

紫外纳秒激光 | 355nm | 纳秒级 | ±10μm | <10μm | FPC 覆盖膜开窗、线路蚀刻 |

皮秒激光 | 355/532nm | 皮秒级 | ±5μm | <5μm | 超薄 PI 膜(<25μm)精密加工 |

飞秒激光 | 266nm | 飞秒级 | ±3μm | <3μm | 3μm 微孔阵列、纳米结构加工 |

技术优势:皮秒级设备通过光致电离效应实现 "冷加工",将超薄 PI 膜切割良品率从 92% 提升至 99.2%,有效解决传统工艺的边缘碳化问题。

2. 智能控制系统:AI 驱动的全流程加工优化

视觉定位技术:搭载高精度 CCD 视觉系统,实现 ±0.01mm 定位精度,自动识别材料边缘与标记点,确保异形切割的位置一致性;

参数自适应算法:通过机器学习模型,根据材料厚度(5μm~200μm)与图案复杂度,实时调整激光功率(1-50W)、扫描速度(50-500mm/s),材料利用率提升 18%;

远程运维平台:工业物联网系统实时监控设备状态,故障响应效率提升 50%,维护成本降低 30%。

3. 设备集成创新:从单机到柔性产线的技术跨越

双工位卷对卷系统:支持连续化生产,切割速度达 200mm/s,较传统单机效率提升 3 倍,适配大规模量产需求;

高精度吸附平台:配备 10kPa 负压吸附与振动控制(<5μm/s),确保大面积 PI 膜加工的尺寸稳定性(偏差 <±0.05mm);

模块化功能拓展:可集成激光打标、表面改性等复合工艺,满足 FPC、显示面板等多场景加工需求。

三、多领域应用场景与产业化实践分析

1. 柔性电子制造:推动终端产品轻薄化升级

在柔性电路板(FPC)加工中,紫外皮秒激光设备可实现 50μm 微孔阵列的精密加工,孔间距精度控制在 ±5μm,较传统蚀刻工艺效率提升 5 倍,已广泛应用于折叠屏设备的柔性基板生产。某消费电子代工厂实测数据显示,采用该技术后覆盖膜切割良品率从 85% 提升至 98%,有效降低高端电子产品的制造损耗。

2. 新能源领域:破解电池制造一致性难题

锂电池隔膜加工:飞秒激光设备加工的 3μm 微孔,可使电解液渗透率提升 20%,某动力电池龙头企业应用后,电池包生产效率提高 50%,内阻降低 20%,显著改善电池循环寿命;

光伏背板处理:紫外激光在耐候型 PI 膜上实现 30μm 宽度的精密开槽,使光伏组件耐候性提升 40%,加工效率较机械切割提高 8 倍,有力推动光伏行业降本增效。

3. 航空航天制造:突破极端工况应用极限

针对航空发动机用耐高温 PI 膜,皮秒激光设备可实现 0.1mm 宽度的复杂冷却通道加工,边缘粗糙度控制在 < 15μm,热影响区小于 10μm,满足 200℃以上高温环境下的绝缘与结构要求。在复合材料成型领域,激光切割技术避免了机械加工的毛刺残留问题,使碳纤维增强 PI 膜的材料利用率提升 25%,助力航空航天轻量化设计。

四、设备选型与工艺参数配置指南

1. 核心参数匹配策略

波长选择:电子行业优先选用 355nm 紫外激光设备,新能源领域推荐 266nm 紫外皮秒设备,航空航天厚膜加工可考虑 532nm 绿光设备;

功率配置:10-30W 适合 50μm 以下薄膜精细加工,50-100W 适用于 200μm 以上厚膜切割;

幅面设计:电子行业建议 1300×2500mm 标准幅面,航空航天领域可定制 3000×6000mm 超大幅面机型。

2. 工艺优化关键技术

边缘质量控制:采用纯度 > 99.99% 的氮气辅助吹扫,可将切割边缘碳化率从 8% 降至 0.5% 以下;

应力变形控制:通过螺旋线切割路径与分步加工工艺,将材料翘曲量控制在 ±0.03mm 以内;

智能化生产管理:集成 MES 系统实现订单自动排程,结合数字孪生技术预演加工过程,材料利用率提升 20%,交货周期缩短 30%。

五、行业发展趋势与技术展望

1.技术融合创新:激光切割设备与工业机器人、3D 打印技术的深度融合,将催生曲面切割、多层材料复合加工等新场景,推动柔性制造向智能化、无人化发展;

2.国产技术突破:国内企业在高功率光纤激光器(国产化率 65%)与智能控制系统领域持续进步,设备成本较进口产品降低 40%,性价比优势显著;

3.绿色制造升级:半导体泵浦激光器能耗较传统机型降低 30%,激光清洗技术替代化学蚀刻工艺,可减少 90% 的工业废水排放,契合全球 "双碳" 发展目标。

在柔性制造与精密加工的双重需求驱动下,激光切割设备正成为 PI 基薄膜产业化的核心装备。随着超快激光技术、AI 算法与智能制造系统的深度融合,这一领域将持续突破精度与效率极限,为新能源、电子信息等战略产业提供关键支撑。合理选择适配的激光加工解决方案,不仅是生产工艺升级的必要路径,更是抢占高端制造竞争优势的重要策略。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份