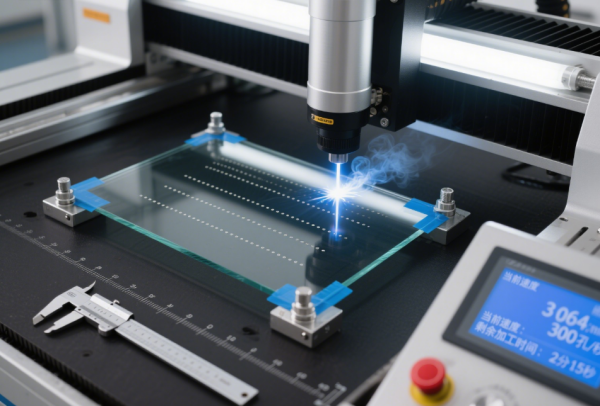

激光钻孔设备:玻璃薄板微孔加工的核心解决方案

日期:2025-08-12 来源:beyondlaser

在现代工业生产中,玻璃薄板凭借其透光性好、硬度高、化学稳定性强等特点,被广泛应用于电子、光学、医疗器械等众多领域。而在玻璃薄板的加工过程中,微孔加工是一项关键且极具挑战性的工艺,激光钻孔设备的出现,彻底改变了传统加工模式,成为玻璃薄板微孔加工的核心设备。

一.激光钻孔设备的加工原理与技术优势

玻璃薄板激光钻孔设备采用高能激光束作为加工介质,通过聚焦系统将激光能量集中于玻璃表面的微小区域,瞬间使材料达到熔化或气化温度,从而形成高精度微孔。这种非接触式加工方式,相比传统机械钻孔具有本质性优势。

1.微米级精度:激光钻孔设备的核心竞争力

传统机械钻孔依赖刀具与材料的物理接触,加工过程中产生的机械应力极易导致玻璃薄板出现裂纹、崩边等缺陷,微孔直径误差常超过 ±50μm。而优质的激光钻孔设备通过精密光路控制和实时能量反馈系统,可将微孔直径精度控制在 ±5μm 以内,最小孔径可达 0.01mm,完全满足电子芯片载板、光学滤光片等高精度部件的加工需求。某电子元件厂商引入玻璃薄板激光钻孔设备后,产品不良率从 12% 降至 0.8%,直接节约成本超 300 万元 / 年。

2.高效量产:激光钻孔设备的产能优势

机械钻孔设备每加工 100 个微孔需更换一次钻头,单孔加工时间约 0.5 秒,单日产能通常不超过 5000 件。而激光钻孔设备采用高速振镜扫描系统,单孔加工时间可缩短至 0.02 秒,配合自动上下料机构,单日产能可达 50000 件以上。在某手机屏幕厂商的量产线中,3 台激光钻孔设备即可替代 20 台传统钻孔机,不仅节省了 70% 的占地面积,还降低了 40% 的能耗。

3.广泛适应性:激光钻孔设备的灵活特性

无论是 0.1mm 的超薄玻璃还是 3mm 的厚玻璃板,激光钻孔设备都能通过参数调整实现稳定加工。针对异形微孔(如锥形孔、阶梯孔),可通过多光束协同加工技术一次成型,无需二次处理。某医疗器械企业使用专用激光钻孔设备,在厚度 0.5mm 的生物玻璃上加工出倾斜角度 30° 的阶梯微孔,满足了血液过滤膜的特殊流体力学要求。

二.激光钻孔设备的行业应用场景

1.电子信息领域:激光钻孔设备保障器件性能

在智能手机、可穿戴设备等产品中,玻璃薄板常被用作显示屏盖板和传感器基板,需要加工大量散热微孔和信号传输孔。激光钻孔设备能在 0.3mm 厚的强化玻璃上加工出直径 0.1mm 的阵列孔,孔间距精度控制在 ±10μm,确保了 5G 信号的稳定传输。某知名手机品牌采用该技术后,5G 模块的散热效率提升了 25%。

2.光学仪器领域:激光钻孔设备提升光路精度

光学棱镜、激光镜片等部件对微孔的圆度和光洁度要求极高,传统加工方式易产生毛边导致光路散射。激光钻孔设备加工的微孔内壁粗糙度 Ra≤0.8μm,几乎无热影响区,有效避免了光路干扰。某光学仪器厂引入精密激光钻孔设备后,激光测距仪的测量精度从 ±3mm 提升至 ±0.5mm。

三.激光钻孔设备的技术升级与未来趋势

随着工业 4.0 的推进,新一代激光钻孔设备已实现智能化升级。搭载 AI 视觉定位系统的设备可自动识别玻璃薄板的边缘和瑕疵,实现 ±0.01mm 的定位精度;通过工业互联网平台,还能实现多台设备的远程监控和参数优化。预计到 2025 年,具备自适应加工能力的激光钻孔设备市场占有率将超过 60%。

选择合适的激光钻孔设备,对玻璃薄板加工企业的产能提升和品质控制至关重要。如需了解不同型号激光钻孔设备的具体参数或定制加工方案,可联系我们获取专业技术团队的一对一服务。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份