氮化硅陶瓷薄板微孔加工:激光钻孔设备如何突破精密制造的微米级壁垒

日期:2025-08-08 来源:beyondlaser

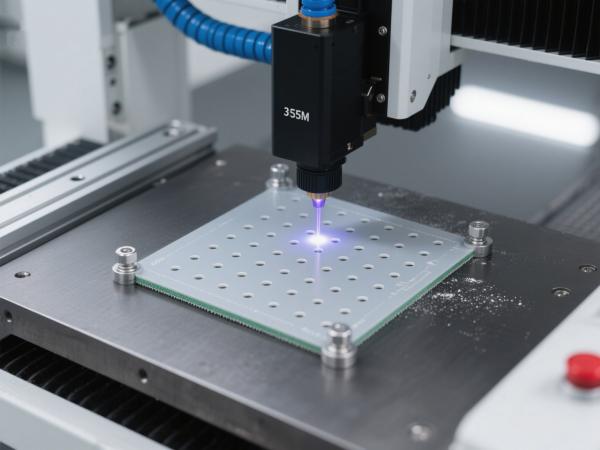

在半导体芯片散热基板、新能源汽车电机绝缘片、航空航天热交换部件等高端制造领域,氮化硅陶瓷薄板的微孔加工精度直接决定产品性能。这种硬度达 HRC 50-60、厚度仅 0.1-0.5mm 的特种陶瓷,其 0.01-0.5mm 微孔的加工长期面临 “易崩边、精度差、效率低” 三大难题。而激光钻孔设备凭借非接触加工特性与微米级控制能力,正成为破解这些难题的核心技术方案。

一.为何传统工艺在氮化硅薄板加工中频频 “失效”?

氮化硅陶瓷的高强度与脆性,让传统加工工艺陷入困境:机械钻孔时,硬质合金钻头与材料接触产生的瞬时应力,会导致 30% 以上的薄板出现裂纹或崩边;电火花加工因依赖导电介质,在绝缘性优异的氮化硅表面加工效率骤降,单孔耗时可达 3 分钟以上。更关键的是,随着半导体封装向 3D 堆叠技术升级,微孔公差需控制在 ±0.005mm 内,传统工艺的精度极限已无法满足需求。

二.激光钻孔设备的 “四维技术突破”

激光钻孔设备通过光路优化与智能控制,从根本上解决了氮化硅薄板的加工痛点:

1. 非接触加工杜绝材料损伤

激光钻孔设备利用 355nm 紫外激光束聚焦能量,使陶瓷局部瞬间气化,全程无物理接触。通过调节脉冲宽度(10-200ns)与能量密度,可将热影响区(HAZ)控制在 5μm 以内,避免传统机械加工的应力裂纹。某半导体封装厂数据显示,采用激光钻孔设备后,氮化硅薄板废品率从 28% 降至 1.2%,材料利用率提升近 30 倍。

2. 微米级精度适配极端需求

激光钻孔设备的光路系统搭配高精度运动平台(重复定位精度 ±0.001mm),可稳定加工直径 0.01mm 的微孔,孔径公差控制在 ±0.003mm 内。针对 0.2mm 以下的超薄氮化硅板,设备通过动态聚焦技术实时补偿材料厚度误差,确保深径比 1:10 的微孔垂直度偏差≤0.002mm,完全满足航空航天部件的严苛标准。

3. 高效批量加工降本提效

相较传统机械钻孔单孔 2 秒的耗时,激光钻孔设备单孔加工仅需 0.05 秒,效率提升 40 倍。多工位联动系统可同时处理 6-8 片薄板,配合自动上下料装置,单日可完成 10 万 + 微孔加工。某新能源电机厂商引入该设备后,绝缘陶瓷片日产能从 800 片增至 3000 片,交付周期缩短 60%。

4. 柔性适配复杂加工场景

激光钻孔设备支持 CAD 图纸直接导入,可自动生成异形孔、倾斜孔(30°-60°)的加工路径。针对氮化硅陶瓷的不同致密度(3.1-3.3g/cm³),设备内置的智能工艺库能自动匹配激光功率与频率参数,确保微孔内壁粗糙度 Ra≤0.8μm,无需二次打磨即可满足密封或绝缘要求。

三.激光钻孔设备在核心领域的场景落地

1.半导体散热基板:氮化硅薄板需加工数万微米级散热孔,激光钻孔设备通过阵列扫描模式实现孔位误差≤0.005mm,使基板散热效率较铝基板提升 50%,芯片工作温度降低 15℃。

2.航空热交换部件:在发动机燃烧室用氮化硅薄板上,设备通过红外测温实时调整激光能量,确保 Φ0.08mm 微孔的深度一致性,热交换效率提升 30%,满足 - 200℃至 1200℃的极端工况。

3.新能源电池绝缘片:针对 0.1mm 超薄氮化硅板,设备采用绿光激光(532nm)减少热损伤,加工的 Φ0.1mm 微孔绝缘电阻值提升 20%,降低电池短路风险。

四.技术进化:激光钻孔设备的下一代突破

随着氮化硅薄板向 0.05mm 厚度与纳米级微孔(Φ0.005mm)发展,激光钻孔设备正整合 AI 自适应控制技术 —— 通过机器学习识别材料表面瑕疵,自动调整光斑大小与能量密度。深紫外激光(266nm)的应用进一步将热影响区压缩至 2μm,为量子芯片封装等尖端领域提供可能。

激光钻孔设备不仅突破了氮化硅陶瓷的加工瓶颈,更重新定义了精密制造的精度边界。在高端制造国产化进程中,这类设备正成为企业突破技术壁垒、抢占市场高地的核心工具。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份