飞秒激光钻孔设备:解锁石墨烯导电膜精密加工新时代

日期:2025-08-25 来源:beyondlaser

在柔性电子与新能源产业飞速发展的今天,石墨烯导电膜以其 1~5×10^6 S/m 的高电导率、10 万次抗弯折的超强韧性,成为替代传统 ITO 薄膜的理想材料。然而,这种由多层大鳞片石墨烯嵌合而成的特殊结构,却给加工工艺带来了巨大挑战 —— 传统机械钻孔会导致边缘撕裂,化学蚀刻难以控制精度,而飞秒激光钻孔设备的出现,正以纳米级的加工精度和 “冷加工” 优势,重新定义石墨烯导电膜的微孔加工标准,成为当前石墨烯加工领域的核心解决方案。

一.飞秒激光钻孔设备的核心技术:破解石墨烯加工难题

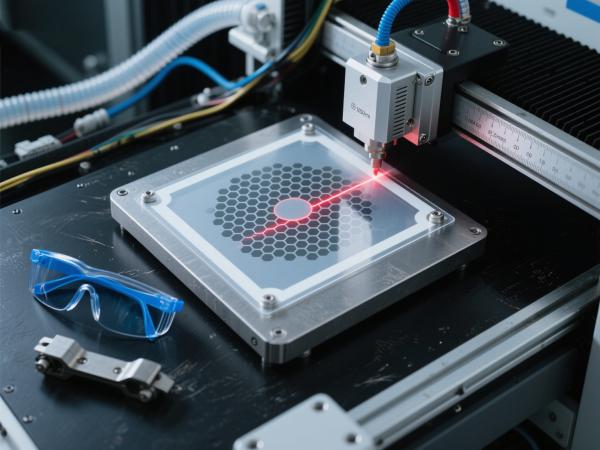

飞秒激光钻孔设备之所以能成为石墨烯加工的关键装备,核心在于其独特的超短脉冲技术。这款飞秒激光钻孔设备采用 1030nm 波长激光,配合 300fs 的超短脉宽,能在材料表面形成能量密度超 10¹³ 瓦 /cm² 的聚焦光斑,相当于在头发丝五十分之一的空间内释放巨大能量。这种极端条件下的加工方式,使得材料在热传导发生前就已完成汽化,从根本上避免了传统激光加工的热影响区问题 —— 经实测,飞秒激光钻孔设备的热影响区可控制在 0.1 微米以下,仅为传统激光的百分之一,完美适配石墨烯导电膜的精细加工需求。

对于石墨烯导电膜厂家而言,加工精度直接决定产品竞争力,而飞秒激光钻孔设备的精度控制能力堪称行业标杆。针对厚度仅 5-100μm 的石墨烯导电膜,飞秒激光钻孔设备搭载的三轴位移台可实现 300nm 的定位精度,结合 2 微米以下的光斑直径,能轻松完成最小 500 纳米的微孔加工,相当于在指甲盖上雕刻出百层高楼的精细结构。这种精度恰好满足柔性屏电极阵列、射频微波器件的微米级通孔需求:通过飞秒激光钻孔设备加工的有序微孔结构,既能保持石墨烯导电膜 90% 以上的透光率,又能确保电流高效传导,解决了 “精度与性能难以兼顾” 的行业痛点。

二.飞秒激光钻孔设备的效率优势:匹配量产化需求

在工业量产场景中,加工效率是企业关注的核心指标,而飞秒激光钻孔设备在这一维度同样表现卓越。采用高频脉冲技术的飞秒激光钻孔设备,可实现每秒 10,000 孔的加工速度,配合自动化送料系统,完全能匹配 3C 电子行业的量产节奏。更关键的是,飞秒激光钻孔设备无需后续抛光处理 —— 其加工表面粗糙度可控制在 10 纳米以下,比镜面还要光滑百倍,这一特性大幅缩短了石墨烯膜的生产周期。数据显示,使用飞秒激光钻孔设备大规模制备多孔石墨烯薄膜时,良品率能从传统工艺的 85% 提升至 99.9% 以上,为企业降低了大量返工成本。

三.飞秒激光钻孔设备的材料兼容性:适配多场景加工

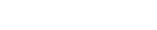

材料兼容性是衡量加工设备实用性的重要标准,而飞秒激光钻孔设备的适配能力覆盖了当前主流石墨烯膜类型。无论是厚度仅 5μm 的超薄石墨烯膜,还是复合了基底材料的夹层结构,飞秒激光钻孔设备都能通过参数自适应调整实现精准加工。在实际应用中,这款飞秒激光钻孔设备可在石墨烯表面加工出六边形蜂窝等复杂纹理,也能制备深度达数十微米的三维微通道,这种灵活性使其成为石墨烯基超级电容器、柔性太阳能电池等器件的关键制造设备。随着国产飞秒激光器技术的成熟,2025 年本土企业生产的飞秒激光钻孔设备市场份额已达 45%,为国内石墨烯产业提供了高性价比的加工解决方案。

想了解飞秒激光钻孔设备如何适配你的石墨烯导电膜加工生产线?可咨询专业技术团队获取定制化参数方案,快速解决传统加工痛点,提升产品竞争力。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份