碳纤维材料薄板切割难题破解:碳纤维专用激光切割机成行业高效解决方案

日期:2025-09-01 来源:beyondlaser

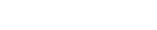

在新能源汽车、航空航天、消费电子等领域,碳纤维材料薄板因轻量化、高强度的特性成为核心材料,但它的高脆性、易分层问题,让传统切割方式频频 “失灵”。机械锯切产生毛刺、水切割导致受潮变形,这些痛点让企业陷入 “产能跟不上需求” 的困境。而碳纤维专用激光切割机凭借非接触式加工、精准能量控制的优势,不仅破解了切割难题,更成为推动行业效率升级的核心设备 —— 如今,越来越多企业通过激光切割机实现碳纤维薄板加工的 “降本、提效、保精度”,激光切割机已成为碳纤维加工领域的标配设备。

一.传统切割方式弊端凸显,激光切割机成破局关键

长期以来,行业依赖机械锯切、水切割处理碳纤维薄板,但这些方式的局限让加工效率与精度双低。机械锯切时,锯片与碳纤维的硬性摩擦会产生大量毛刺,1㎡薄板后续打磨需额外投入 2 名工人、耗时 1 小时,且机械应力会导致纤维层微裂纹,使材料强度下降 15%-20%;水切割虽无毛刺,但高压水流会让碳纤维薄板含水率升至 8%-12%,后续干燥需 4 小时以上,且切割精度仅能达到 ±0.05mm,无法满足电子设备中 0.1mm 超薄碳纤维部件的要求。

当传统设备难以突破瓶颈时,激光切割机的出现带来了转机。某江苏碳纤维制品厂负责人透露:“之前用 3 台水切割设备加工电池壳碳纤维薄板,每天仅能产出 50 件,合格率 82%;引入激光切割机后,1 台设备每天就能产出 180 件,合格率升至 99.6%,激光切割机彻底解决了我们的产能焦虑。” 如今,激光切割机已从 “可选设备” 变为 “必选设备”,成为碳纤维薄板加工的核心生产力。

二.碳纤维专用激光切割机三大核心优势,全面适配加工需求

相比通用切割设备,碳纤维专用激光切割机通过参数优化与功能定制,完美匹配碳纤维薄板的加工特性,其优势主要体现在精度、效率、兼容性三大维度,每一项都直击行业痛点 —— 而这些优势,正是激光切割机成为行业首选的关键原因。

1. 碳纤维专用激光切割机实现微米级精度,杜绝材料损耗

优质的碳纤维专用激光切割机采用脉冲光纤激光技术,光斑直径可稳定控制在 0.015-0.02mm,重复定位精度达 ±0.003mm,能精准切割出复杂异形结构:比如新能源汽车电池盖的镂空散热孔(孔径 0.5mm)、航空航天内饰的弧形槽(弧度误差≤0.005mm),激光切割机均可一次成型,无需二次打磨。更重要的是,激光切割机的非接触式加工,能将热影响区控制在 0.08mm 以内,远低于行业 0.1mm 的标准,有效避免碳纤维分层、碳化。

深圳某智能手表厂商,此前用通用激光切割机加工 0.3mm 碳纤维表壳,边缘碳化率达 12%;换成碳纤维专用激光切割机后,通过调整功率(80W)、脉冲频率(60kHz),碳化率降至 0.3%,每月节省材料损耗成本 6 万元 —— 这正是激光切割机针对碳纤维特性优化的核心价值。

2. 激光切割机高效连续作业,产能提升 3-5 倍

传统锯切设备加工 1㎡碳纤维薄板需 35-40 分钟,而高性能激光切割机搭配自动送料系统与智能排版软件,切割速度可达 18-22m/min,加工 1㎡薄板仅需 4-6 分钟,效率提升 3 倍以上。更关键的是,激光切割机支持 24 小时连续作业,且无需频繁更换锯片、磨料,设备稼动率从传统设备的 60% 提升至 90% 以上。

浙江某新能源汽车零部件企业的案例更具说服力:该企业原有 8 台机械锯切设备,每天加工碳纤维底盘部件 120 套;引入 4 台碳纤维专用激光切割机后,每天产能提升至 380 套,且设备占地面积减少 50%,电费能耗降低 30%。“激光切割机不仅快,还省成本,这是我们没想到的”,企业生产总监表示 —— 激光切割机的高效,本质是通过技术优化降低了单位时间的加工成本。

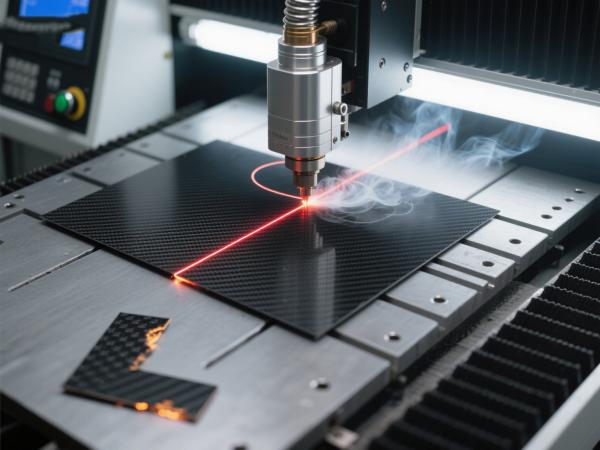

3. 激光切割机多参数可调,适配全场景加工需求

不同行业对碳纤维薄板的切割需求差异显著:电子行业需切割 0.1-0.5mm 超薄板,航空航天需处理 3-8mm 厚板;部分产品需直线切割,部分需 3D 立体切割(如碳纤维曲面外壳)。而专业激光切割机可通过调整激光功率(50-300W)、切割速度(5-25m/min)、辅助气体(氮气防氧化)等参数,实现全场景适配。

比如切割 0.1mm 超薄碳纤维板时,激光切割机可将功率调至 50-60W,速度控制在 8-10m/min,搭配真空吸附平台防止板材变形;切割 5mm 厚板时,功率升至 250-300W,速度降至 6-8m/min,通过多脉冲叠加确保切割透度 —— 这种灵活适配性,是传统设备无法比拟的。某航空航天配套厂商就表示:“我们同时加工 3 种厚度的碳纤维部件,只用 1 台激光切割机就能搞定,换传统设备至少需要 3 台,激光切割机的兼容性帮我们节省了大量设备投入。”

三.激光切割机实际应用:数据见证加工升级

案例 1:江苏 XX 航空零部件公司(年产能 5000 套飞机内饰部件)

原设备:2 台水切割设备,加工 1 件碳纤维内饰板需 2.5 小时,干燥 1.5 小时,合格率 82%;

引入设备:XX 品牌 300W 碳纤维专用激光切割机(搭配除尘系统);

优化效果:加工 1 件仅需 40 分钟,无需干燥,合格率 99.8%;月产能从 800 套升至 2200 套,年节省材料损耗 + 返工成本 210 万元,激光切割机投入 10 个月即收回成本。

案例 2:深圳 XX 电子科技公司(月产 2 万件智能手表碳纤维表壳)

原问题:用通用激光切割机切割 0.3mm 薄板,边缘碳化率 15%,需人工修边,每天仅能产出 600 件;

优化方案:更换为 XX 品牌 200W 碳纤维专用激光切割机(带碳纤维专用切割头);

效果:碳化率降至 0.5%,无需修边,日产能提升至 1800 件,月节省人工 + 材料成本 8 万元 —— 激光切割机的针对性优化,直接解决了产品良率问题。

四.激光切割机未来趋势:智能化 + 定制化,引领行业创新

随着碳纤维材料应用的扩大,激光切割机也在向更精准、更智能的方向升级。未来,激光切割机将搭载 AI 视觉识别系统,自动识别碳纤维纹理方向,优化切割路径(减少纤维断裂);结合工业互联网技术,可远程监控激光切割机的功率、镜片寿命等参数,提前预警故障(如激光头寿命剩余 100 小时时自动提醒更换);针对特殊行业,还将开发 “低温切割模式”,进一步将热影响区控制在 0.05mm 以内。

中国复合材料工业协会 2025 年报告显示,激光切割机在碳纤维切割领域的渗透率已达 68%,预计 2026 年将突破 80%。对于企业而言,引入碳纤维专用激光切割机不仅是解决当前加工难题,更是抢占未来市场的关键 —— 在轻量化、精密化的行业趋势下,激光切割机将持续成为碳纤维加工的 “核心引擎”。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份