紫外皮秒激光切割机冷加工技术:电子制造高精度加工新方案

日期:2025-06-18 来源:beyondlaser

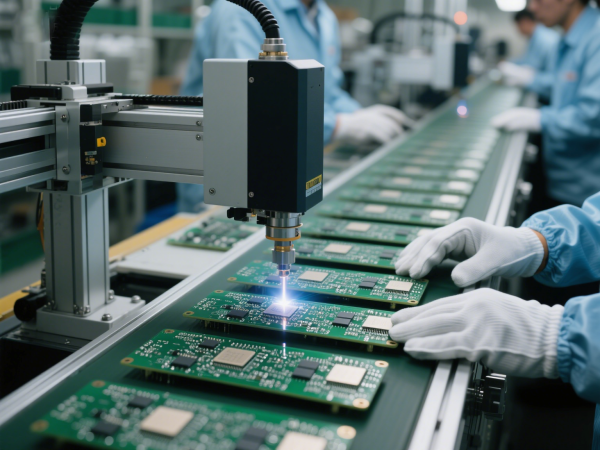

在消费电子、半导体等精密制造领域,加工精度与材料安全性是技术升级的核心痛点。随着 5G 终端、功率芯片等产品向微型化、集成化发展,传统热加工工艺的热损伤问题日益凸显。紫外皮秒激光切割机凭借短脉冲冷加工技术,以无热损伤、微米级精度、材料广适性三大优势,成为突破产业瓶颈的关键装备。

一、冷加工技术原理:从 “热熔断” 到 “分子级剥离” 的技术跨越

传统激光切割依赖热能熔化材料,易导致边缘碳化(热影响区达 50-100μm)、应力集中等问题,尤其在玻璃、陶瓷、柔性电路板(FPC)等材料加工中良率低下。紫外皮秒激光切割机通过355nm 紫外波长 + 1-10ps 超短脉冲组合,实现 “光机械效应” 加工:

· 超短脉冲能量聚焦:1 皮秒(10⁻¹² 秒)内释放峰值功率,能量密度达 10¹³W/cm²,直接打断材料分子键(如 SiO₂共价键),避免热量向周边扩散;

· 紫外波长选择性吸收:玻璃 / 陶瓷对 355nm 光吸收率超 70%,能量仅作用于加工区域,热影响区压缩至5μm 以下,实现 “冷态切割”;

· 非热熔材料去除:通过等离子体瞬时喷发剥离材料,边缘粗糙度 Ra<1μm,无需后续抛光工序。

技术参数对比(数据来源:《2025 激光加工技术白皮书》)

指标 | 传统 CO₂激光 | 纳秒光纤激光 | 紫外皮秒激光 |

热影响区 | 200-500μm | 50-100μm | <5μm |

最小线宽 | 100μm | 50μm | 10μm |

玻璃切割良率 | 75% | 85% | 95%+ |

二、电子制造全场景应用:突破材料加工边界

1. 消费电子:柔性化生产的核心支撑

· 超薄玻璃切割:加工 0.1mm 厚度的 OLED 盖板玻璃时,通过 “激光微丝孔引导裂纹” 技术,边缘崩边率从传统机械切割的 12% 降至1.5%,且无需边缘强化处理;

· FPC 精密加工:切割 0.05mm 线宽的 FPC 电极,避免铜箔热氧化(传统热切割氧化层厚度达 8μm),信号传输损耗降低 30%,满足可穿戴设备柔性电路高密度集成需求;

· 金属中框微孔加工:在 0.3mm 厚度铝合金中加工 0.15mm 直径的摄像头透光孔,孔壁粗糙度 Ra<3μm,解决传统 CNC 加工的毛刺残留与尺寸偏差问题(公差 ±0.03mm)。

2. 半导体与封装:攻克第三代半导体加工难题

· 碳化硅(SiC)晶圆划片:针对 500μm 厚度晶圆,采用 “激光分步切割 + 激光改质” 工艺,切割速度达 50mm/s,边缘崩裂缺陷率 < 0.1%,较砂轮切割效率提升 2 倍;

· 陶瓷基板微结构加工:在 96% 氧化铝陶瓷上加工 50μm 宽度的散热槽,槽深一致性误差 < 2%,保障 5G 功率芯片的高频信号完整性(信号衰减降低 15%);

· Flip Chip 封装切割:切割底部填充胶时,冷加工避免环氧树脂碳化污染焊球,封装良率从 88% 提升至97%。

3. 新能源与汽车电子:可靠性加工新方案

· 动力电池极片切割:处理 12μm 厚度的铝箔 / 铜箔时,无热烧蚀导致的边缘卷曲(传统切割卷曲高度达 5μm),极片毛刺尺寸 < 3μm,降低电池短路风险;

· 车载传感器陶瓷支架加工:切割 0.2mm 厚度的氧化锆陶瓷,实现 ±5μm 尺寸精度,避免机械应力导致的传感器零点漂移,保障自动驾驶系统长期稳定性;

· HUD 光学元件加工:在玻璃基底上切割微棱镜阵列(单个棱镜尺寸 100×100μm),角度偏差 < 0.1°,满足车载抬头显示的高精度光学要求。

三、成本效益分析:短期投入与长期价值平衡

效益维度 | 传统加工方案 | 紫外皮秒冷加工方案 | 提升幅度 |

材料利用率 | 85% | 98%+ | +13% |

后工序成本 | 20 元 / 件 | 5 元 / 件 | -75% |

设备维护周期 | 2000 小时 | 3000 小时 | +50% |

综合能耗 | 0.8kWh / 件 | 0.5kWh / 件 | -37.5% |

注:数据基于 50 万件 / 年产能的消费电子加工线测算

四、技术选型要点:三大核心指标解析

1. 脉冲宽度与能量稳定性:优先选择脉冲宽度 < 5ps、能量波动 <±1% 的设备,确保微米级加工的一致性;

2. 光束质量与聚焦精度:M² 值 < 1.3 的高斯光束,配合动态聚焦系统(焦距补偿范围 ±5mm),适应曲面 / 多层材料加工;

3. 自动化集成能力:支持 Gerber 文件导入、视觉定位(定位精度 ±2μm)、自动上下料的生产线方案,实现 “图纸到成品” 的全流程数字化。

五、行业趋势与应用展望

根据 MarketsandMarkets 数据,2025 年全球短脉冲激光加工设备市场规模将达42 亿美元,年复合增长率 18%。随着 6G 终端、Mini LED、功率半导体等产业崛起,冷加工技术需求将呈现三大趋势:

· 材料拓展:从玻璃 / 金属向蓝宝石、碳化硅、氮化镓等宽禁带半导体延伸;

· 精度升级:加工线宽从 10μm 向 5μm 突破,满足 3D 封装、微流控芯片的纳米级加工需求;

· 绿色制造:冷加工无废液排放,符合欧盟 RoHS 3.0、中国《电子信息制造业绿色发展行动计划》要求。

常见问题解答

Q1:紫外皮秒激光切割机适合加工哪些材料?

A:主要包括玻璃(超薄玻璃、微晶玻璃)、陶瓷(氧化铝、氧化锆)、金属(铜箔、铝箔、不锈钢箔)、柔性材料(FPC、PI 膜)及半导体晶圆(Si、SiC、GaN)。

Q2:冷加工与传统热加工的成本差异在哪里?

A:初期设备投资高 30%-50%,但长期来看,材料良率提升、后工序减少、能耗降低等综合成本可下降 40% 以上,尤其适合高精度要求的中高端产品。

Q3:设备维护需要注意哪些要点?

A:重点维护光学系统(定期清洁镜片,更换周期 6-12 个月)、振镜系统(避免粉尘污染,校准周期 3 个月),建议配备恒温恒湿机房(温度 22±2℃,湿度 40%-60%)。

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份