TPU 微孔加工破局:紫外飞秒激光钻孔设备实现高精度无损伤生产

日期:2025-09-11 来源:beyondlaser

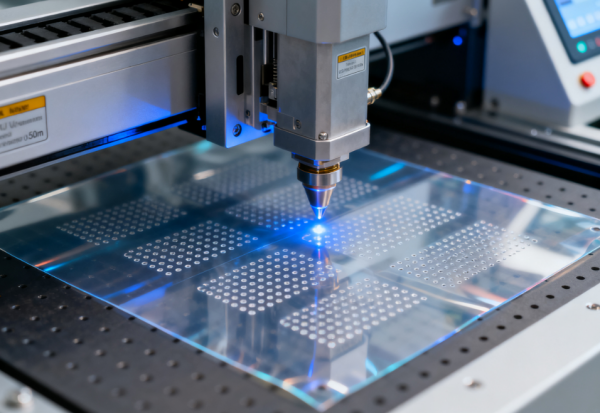

在医疗精密器械、智能电子、汽车密封系统等领域,TPU 材料凭借高弹性、耐老化、环保无毒的特性,成为高端产品的核心基材。从需 0.1mm 级侧孔的医疗 TPU 输液导管,到需 30μm 透气孔的智能穿戴 TPU 薄膜,再到汽车防水 TPU 密封件,微孔结构是 TPU 产品实现功能的关键。然而传统机械钻孔、超声波加工始终难以突破 “精度不足”“材料损伤”“效率低下” 的三重困境,而紫外飞秒激光钻孔设备的出现,正成为 TPU 材料微孔加工的核心解决方案。

一.传统 TPU 微孔加工的核心痛点:为何难以满足高端需求?

长期以来,TPU 材料的微孔加工依赖传统设备,但面对其高分子弹性特性时,缺陷愈发明显。机械钻孔通过高速旋转钻头切削材料,TPU 的弹性形变会导致微孔边缘产生毛边,仅 0.1mm 厚的 TPU 薄膜加工后,毛边率可达 30%,后续打磨不仅增加 20% 的工序成本,还可能破坏微孔尺寸精度;若加工孔径小于 100μm,普通钻头易断裂,加工合格率不足 70%,远无法满足医疗、电子领域的严苛要求。

超声波加工虽能减少毛边,却通过高频振动产生局部高温(可达 80-120℃),导致 TPU 材料熔融变形,其弹性恢复率会下降 15%-20%,耐化学性能也大幅降低,根本无法用于植入式医疗 TPU 导管或电子传感器基材。此外,传统设备的效率极低 —— 加工直径 50μm 的 TPU 微孔时,机械钻孔每分钟仅能完成 200-300 孔,超声波加工更慢,难以适配企业批量生产需求。而医疗 TPU 导管、智能穿戴 TPU 薄膜等产品的批量生产,正急需能兼顾精度、无损伤与效率的设备,紫外飞秒激光钻孔设备恰好填补了这一空白。

二.紫外飞秒激光钻孔设备:破解 TPU 加工难题的技术原理

与传统 “热加工” 不同,紫外飞秒激光钻孔设备采用 “冷加工” 技术,从根源上解决 TPU 加工痛点。紫外飞秒激光钻孔设备发射的飞秒级(10^-15 秒)超短脉冲激光,配合紫外光波段(波长 266nm)的精准聚焦,能直接作用于 TPU 材料的分子键 —— 通过 “光解作用” 将分子键断裂,而非传统的 “熔融去除”,整个加工过程的热影响区小于 1μm,几乎不会产生热量传导。这意味着 TPU 材料不会出现熔融、变形或性能衰减,完美保留其原有的弹性(弹性恢复率维持 98% 以上)、耐候性与耐化学性,完全适配医疗植入级、电子精密级 TPU 产品的加工需求。

在精度控制上,主流的紫外飞秒激光钻孔设备定位精度可达 ±2μm,最小加工孔径能稳定控制在 5μm 以下 —— 无论是圆形微孔、方形异形孔,还是每平方厘米 2000 个孔的高密度微孔阵列,都能实现孔径偏差≤3% 的一致性。例如加工智能穿戴设备用的 0.1mm 厚 TPU 薄膜时,紫外飞秒激光钻孔设备可批量加工直径 30μm 的透气孔,合格率稳定在 99.8% 以上,远超传统设备 70% 的合格率水平。

效率提升更是紫外飞秒激光钻孔设备的核心优势。依托高频脉冲(50-100kHz)与 CCD 视觉自动化定位系统,紫外飞秒激光钻孔设备的加工速度比传统机械钻孔快 3-5 倍:加工直径 50μm 的 TPU 微孔时,每分钟可完成 1000-1500 孔,且支持卷对卷连续加工(适配宽幅 1.2m 以内的 TPU 薄膜),单条生产线日产量可从传统设备的 2000 件提升至 3500 件以上。同时,紫外飞秒激光钻孔设备无需更换钻头、模具等耗材,仅需通过软件调整脉冲能量、聚焦距离等参数,即可切换不同孔径(5-500μm)与形状的加工需求,耗材成本降低 30%,设备调试时间缩短至 10 分钟以内。

三.紫外飞秒激光钻孔设备加工 TPU 的多领域实战案例

1.医疗领域:紫外飞秒激光钻孔设备保障 TPU 导管精密性

某医疗器材企业生产的精密 TPU 输液导管,需在管壁加工 0.1mm 的侧孔以实现药液均匀滴注 —— 传统机械钻孔不仅产生毛边导致药液残留(存在感染风险),还易因钻头振动造成导管破裂(废品率 18%)。引入紫外飞秒激光钻孔设备后,通过 CCD 视觉定位精准对准导管侧壁(定位误差≤±1μm),在不损伤导管主体结构的前提下,快速加工出无毛刺、无变形的侧孔,产品合格率从 82% 提升至 99.5%,且加工后的 TPU 导管符合 ISO 13485 医疗设备质量认证(参考链接:国际医疗器械监管机构论坛 IMDRF 官网相关认证标准页面),成功进入欧美高端医疗市场。

2.电子领域:TPU 薄膜紫外飞秒激光钻孔设备适配智能穿戴

随着智能手表、无线耳机等设备的小型化,TPU 柔性薄膜作为传感器基材,需加工高密度微型透气孔(直径 30μm、每平方厘米 2000 孔)。某电子企业曾尝试用超声波加工,却因高温导致 TPU 薄膜收缩(收缩率 10%),微孔孔径偏差超过 15%,无法满足传感器信号传输要求。而紫外飞秒激光钻孔设备通过非接触式加工,在 0.1mm 厚的 TPU 薄膜上实现微孔均匀分布,薄膜平整度无变化(平面度误差≤0.02mm/m),传感器产品良率因此提升 30%,且加工效率比超声波设备快 4 倍,适配日均 10 万片的批量需求。

3.汽车领域:紫外飞秒激光钻孔设备解决 TPU 密封件痛点

汽车防水 TPU 密封件需加工透气孔以平衡内外气压,避免高温环境下 “鼓包”—— 但 TPU 密封件的高弹性(邵氏硬度 80A)导致传统设备难以精准定位,加工的透气孔常出现位置偏差(偏差>0.5mm),透气性一致性不足 80%。使用紫外飞秒激光钻孔设备后,通过压力感应系统固定工件(压力控制在 5-10N,避免 TPU 形变),即使是弧形表面的密封件,也能实现微孔定位偏差≤±0.1mm,透气性一致性达 98%,加工效率比传统设备提升 40%,单条生产线可满足日均 5000 件密封件的加工需求。

四.紫外飞秒激光钻孔设备加工 TPU 常见问题解答

Q1:紫外飞秒激光钻孔设备能加工 TPU 材料的最小孔径是多少?

A1:目前成熟的紫外飞秒激光钻孔设备可稳定加工 5μm 以下微孔,适配新能源电池 TPU 隔膜(需 20μm 以下微孔提升离子传导效率)、医疗精密导管(5-10μm 侧孔)等场景,且孔径偏差可控制在 ±0.5μm 以内,满足高精度加工需求。

Q2:使用紫外飞秒激光钻孔设备加工 TPU,成本比传统设备高吗?

A2:短期设备采购成本高于传统设备,但长期综合成本更低 —— 紫外飞秒激光钻孔设备无耗材(省去钻头、模具更换费用,年耗材成本降低 30%),加工合格率提升 20%-30%(减少废品损失),且效率提升 3-5 倍(节省人工与场地成本),多数企业可在 1-1.5 年内收回设备投资。

Q3:企业选购紫外飞秒激光钻孔设备加工 TPU,需重点关注哪些参数?

A3:核心关注三大参数:①聚焦精度(建议≤±2μm,确保微孔定位准确);②脉冲频率(50-100kHz 适配多数 TPU 加工场景,薄薄膜选高频,厚密封件选低频);③自动化对接能力(支持卷对卷、多工位切换的设备更适配批量生产,需确认是否兼容现有生产线)。

五.紫外飞秒激光钻孔设备推动 TPU 加工行业升级趋势

随着 TPU 材料在新能源(电池隔膜)、航空航天(轻量化结构件)等领域的拓展,对微孔加工的要求将进一步升级 —— 例如航空航天用 TPU 部件需加工 10μm 以下微孔且需耐高低温(-60℃至 150℃)性能,这对设备的稳定性提出更高要求。目前,紫外飞秒激光钻孔设备正通过两大方向迭代:一是融入 AI 视觉检测系统,实现微孔尺寸、边缘光滑度的实时监控与参数自动调整(检测精度≤0.1μm);二是开发多光束同步加工技术,将效率再提升 2 倍,适配更大规模的批量生产。

对于企业而言,引入紫外飞秒激光钻孔设备不仅是解决当前 TPU 微孔加工难题的关键,更是抢占高端市场的核心竞争力。若需获取紫外飞秒激光钻孔设备针对 TPU 材料的定制加工方案,可通过文末联系方式获取免费技术评估,同步领取医疗、电子、汽车领域的 TPU 加工案例手册(含设备参数配置建议)。

相关新闻

- TPU 微孔加工破局:紫外飞秒激光钻孔设备实现高精度无损伤生产

- TPU 材料切割难题突破:紫外飞秒激光切割机引领高精度加工新革命

- 紫外飞秒激光切割机:破解PVC多行业加工痛点,提升生产效益

- 突破芯片晶源加工瓶颈!飞秒激光蚀刻设备开启纳米级制造新篇

- 飞秒激光钻孔设备:破解医疗微流控芯片薄膜微孔加工核心难题

- 医疗微流控芯片薄膜切割新选择:飞秒激光切割机破解PDMS/石英薄膜高精度加工难题

- 玻璃纤维材料蚀刻难题破解:激光蚀刻机引领高精度加工新革命

- 碳纤维薄板微孔加工痛点难破?激光钻孔设备成企业破局关键

- 碳纤维材料薄板切割难题破解:碳纤维专用激光切割机成行业高效解决方案

- 激光蚀刻设备:破解碳纤维加工痛点,赋能高端制造升级

深圳市龙岗区同乐社区水田一路 3 号超越股份

深圳市龙岗区同乐社区水田一路 3 号超越股份